- Branchen

- Fabrik der Zukunft

- Produkte

- Unternehmen

- Karriere

- Kontakt

Montagetechnologie der nächsten Generation: Offizielle Übergabe der modernsten Produktionslinie für Rumpfplatten an Mitsubishi Heavy Industries

Veröffentlicht am 22. Juni 2022

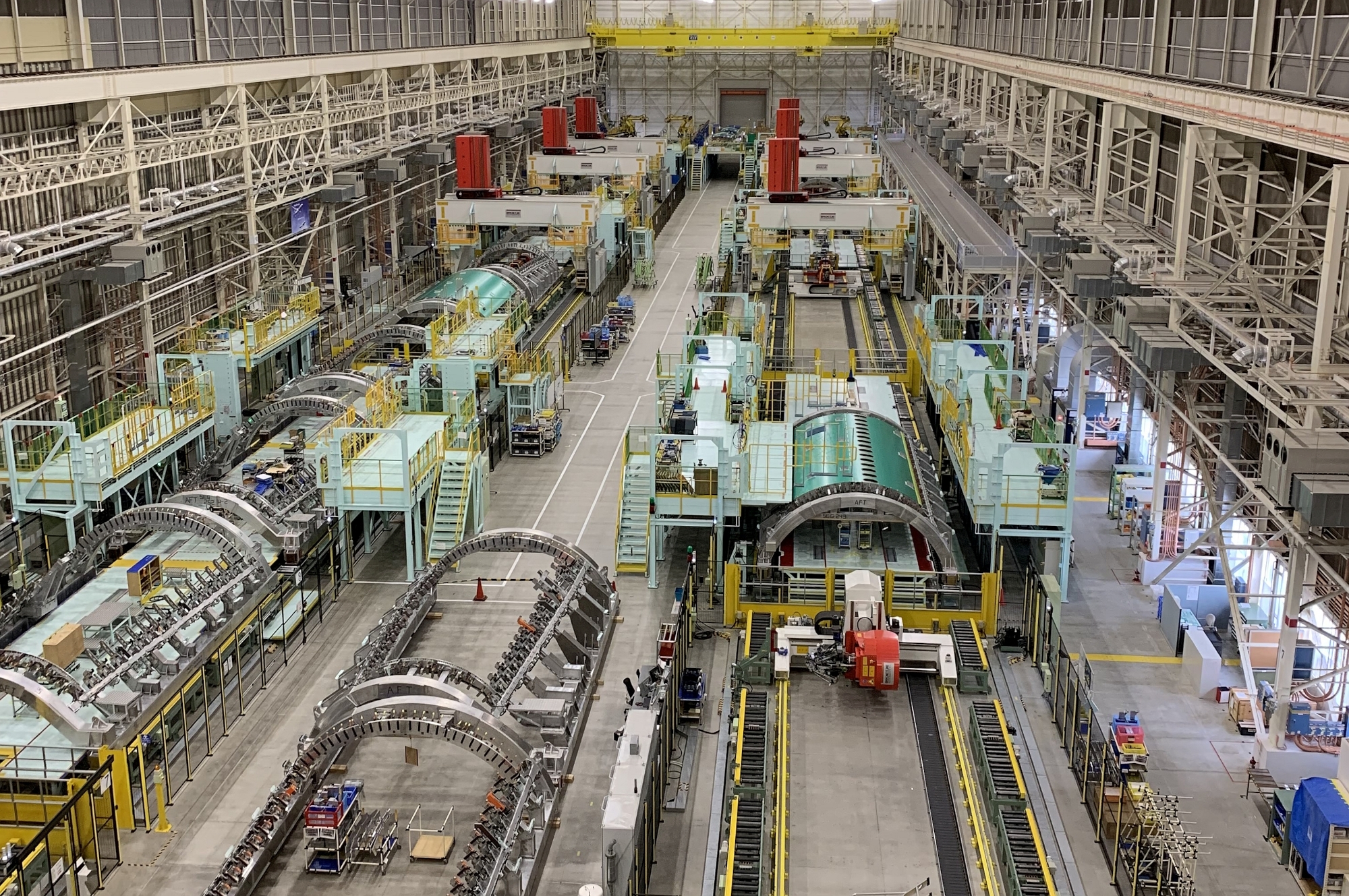

Mitsubishi Heavy Industries (MHI) und Broetje-Automation haben eine der modernsten Produktionslinien in der Luft- und Raumfahrtindustrie fertiggestellt. Im MHI-Werk Hiroshima wurde das endgültige Befestigungssystem der neuen Produktionslinie für das Boeing 777-X-Programm fertiggestellt und an den Kunden übergeben. Die beiden Produktionslinien umfassen neun wichtige fastening systems und markieren einen großen Meilenstein auf dem Weg zur digital integrierten Fabrik der Zukunft.

In neun Jahren haben MHI und Broetje-Automation eine sehr enge und vertrauensvolle Zusammenarbeit aufgebaut, um die fortschrittlichste Fertigungsanlage in der gesamten Luft- und Raumfahrtindustrie zu schaffen. Angefangen von der ersten Fabrikplanung und dem Engineering auf technischer und kaufmännischer Ebene, über mehrere Maschinenprojekte bis hin zu einer integrierten digitalen line management system - beide Partner haben den Grundstein für einen beeindruckenden Schritt in Richtung der vollständig digital vernetzten und hochflexiblen Panel-Montageanlage von heute gelegt, die neue Standards in Bezug auf Qualität und Effizienz setzt.

Flexibilität, Durchsatz und Qualität

Ziel war es, ein Fertigungs- und Produktionssystem zu etablieren, das Produktionsschwankungen und Kostensenkungen schnell nachvollziehen kann und gleichzeitig die Qualität der Flugzeugprodukte auf eine neue Stufe der Perfektion hebt. Dank eines Fließlinienkonzepts ist es möglich, mehrere Plattentypen unterschiedlicher Größe und Form in derselben Linie zu montieren und dabei den Durchsatz und die Qualität erheblich zu steigern.

Mit der Übergabe der letzten von insgesamt neun fastening systems - einer Frame Clip Assembly Cell (FRAC) - geht das mehrjährige Projekt zur Panelproduktion und -montage nun zu Ende. Broetje-Automation hat bei allen Projektschritten mitgeholfen, diese komplexe Aufgabe zu einem hervorragenden Ergebnis zu bringen. Beide Linien ermöglichen eine hochflexible, effiziente und präzise Produktion.

Modernste Verschließmaschinen

Die beiden Linien umfassen sechs Multi Panel Assembly Cells (MPAC), in denen die neuesten Befestigungstechnologien wie automatisierte Unterwerkzeugwechsler und das neu entwickelte aktive Oberkopfquetschverfahren zur drastischen Reduzierung des Schachtspalts zum Einsatz kommen. Dieser Wert übertrifft die technischen Anforderungen bei weitem und unterstreicht die hervorragende Qualität der Anlage.

Zusätzlich vervollständigen drei Frame Clip Assembly Cells (FRAC) die Linien, die mit Stapelachsen für eine schnellere und hochpräzise Montage der inneren Struktur der Rumpfplatten ausgestattet sind. Die Arbeitsebene dieser Maschinen wurde dank einer innovativen Maschinenkonfiguration gesenkt, die eine sehr gute Zugänglichkeit bietet und eine ergonomische Wartung ermöglicht. Darüber hinaus bietet dieses Konzept eine höhere Genauigkeit und Steifigkeit im Vergleich zu herkömmlichen Industrierobotersystemen. Dies erhöht die Effizienz der Werkstatt und schont die Gesundheit des Personals.

Integration intelligenter Fabriken

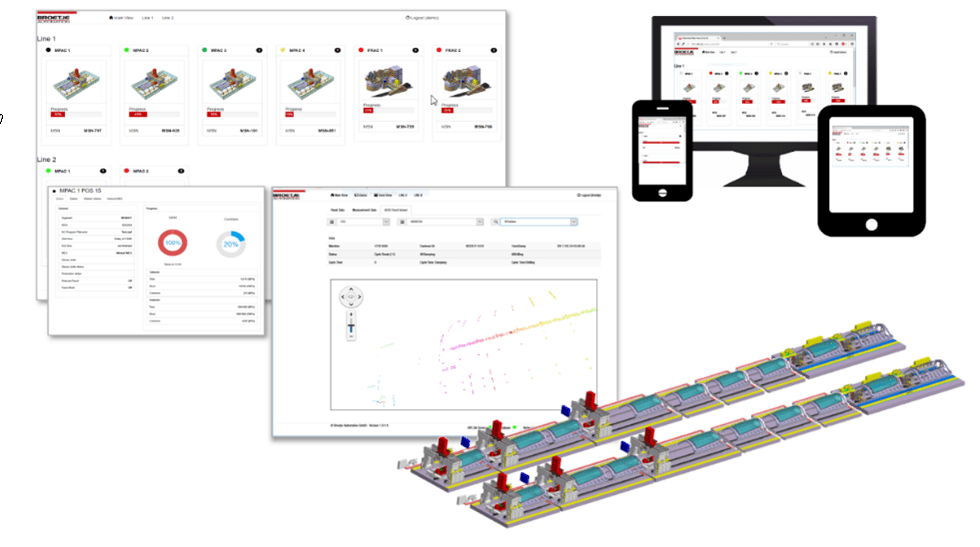

Alle fastening systems sind digital miteinander verbunden und voll integriert. Basierend auf der Kombination eines Digitalen Zwillings, einer vollständigen Siemens Sinumerik 840D-Integration und Broetjes Offline-Programmiersystem SOUL OLPS V5, kann eine Live-Simulation aller NC-Programme sogar während des Programmierzyklus durchgeführt werden. Dies beschleunigt nicht nur die NC-Programmierung dramatisch. Mit den realen NC-Maschinendaten ist es auch möglich, entstehende Problemsituationen und Kollisionsrisiken zu vermeiden, um das Qualitätsniveau hoch und die Produktionskosten niedrig zu halten.

Die digitale MES-Integration der beiden Linien mit der neuesten Entwicklungsstufe von Broetje's Line Management System markiert einen weiteren Meilenstein, der zu einer erfolgreichen Integration der komplexen Komponenten der Montagelinie in Richtung Fabrik der Zukunft führt. Ein gemeinsamer Arbeitspool mit austauschbaren NC-Programmen und eine detaillierte Datenerfassung sorgen für volle Transparenz über jeden Produktionszustand in Echtzeit. Die SOUL Job Control Software ermöglicht bei Bedarf eine weitreichende (Re-)Organisation der Arbeitsaufträge für die Maschinen über einen digital vernetzten Backbone. NC-Programme können von mehreren Maschinen gemeinsam genutzt und umverteilt werden, um den Durchsatz und die Effizienz der gesamten Anlage zu optimieren.

BA Japan bietet Dienstleistungen vor Ort an

Um die bisherige Entwicklung abzurunden, bietet Broetje-Automation nach der erfolgreichen Implementierung der Anlage nun über seine Tochtergesellschaft BA Japan weiterhin service und Wartungsunterstützung vor Ort an.

"Eine Produktionslinie kann nur dann langfristig erfolgreich sein, wenn sie über den gesamten Lebenszyklus reibungslos läuft", sagt Jonas Wermter, Key Account Manager bei Broetje-Automation und früherer Projektleiter des MHI Hiroshima-Projekts. "Eine gute service und die Nähe zum Kunden sind ein wichtiger Erfolgsfaktor für unser Unternehmen und bilden die Grundlage für die Geschäftsverbesserung unserer Kunden. Daher ist eine gute service einer der Kernwerte unseres Unternehmens und wir fühlen uns diesem Versprechen verpflichtet. Nach Abschluss dieses anspruchsvollen, aber auch sehr lohnenden Projekts sehen wir unsere gemeinsame Vision, die fortschrittlichste Plattenmontagelinie der gesamten Branche zu errichten, als Realität an." Wermter fügt hinzu.

Wir freuen uns darauf, auch in Zukunft an spannenden und neuen Lösungen für unsere Kunden zu arbeiten.

Galerie