- Branchen

- Fabrik der Zukunft

- Produkte

- Unternehmen

- Karriere

- Kontakt

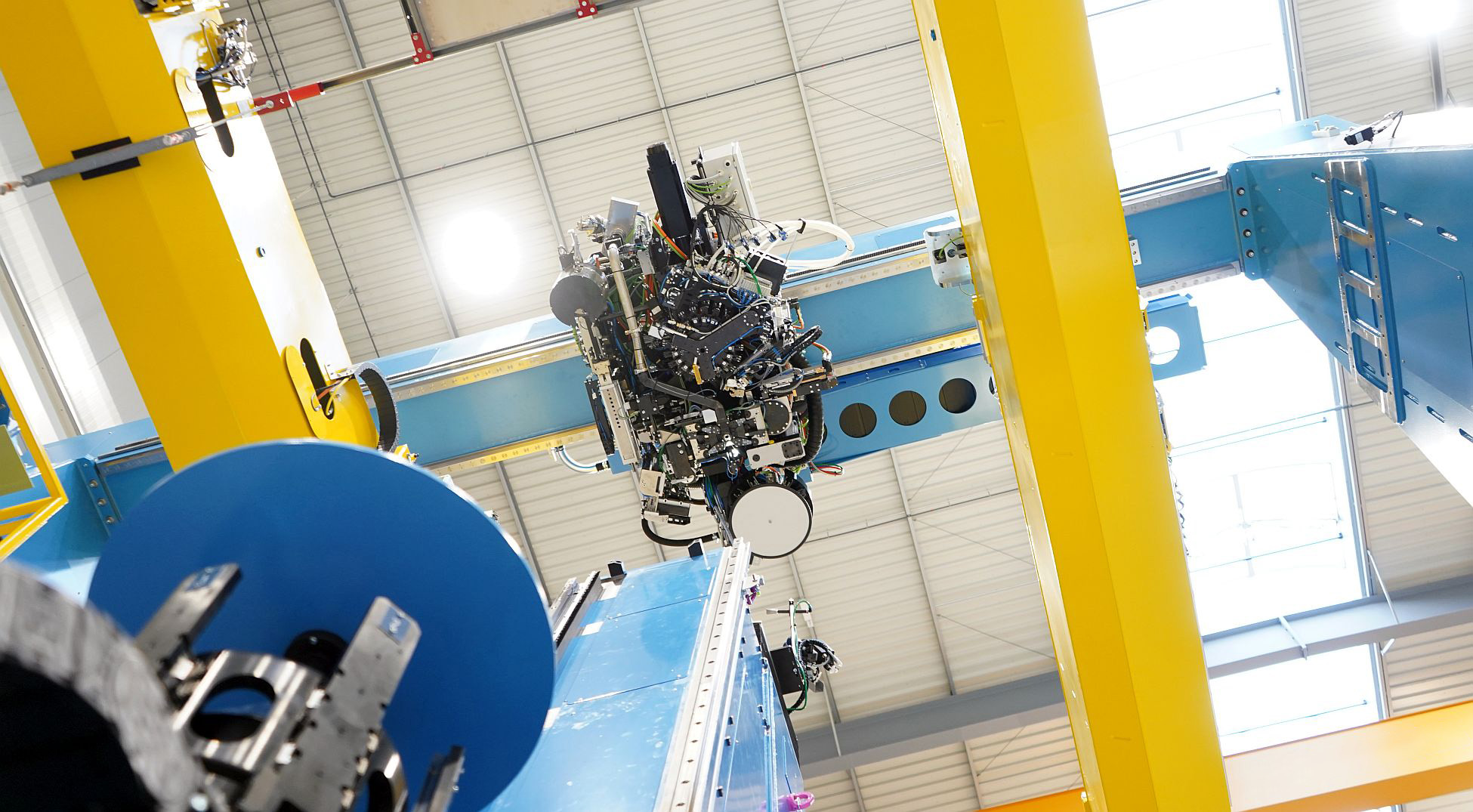

Die Integrated Panel Assembly Cell (IPAC) ist ein hochleistungsfähiges System zum Nieten von Platten. Das bewährte System ist eines der meistverkauften Befestigungsmaschinenkonzepte weltweit. Es ist ideal für die Befestigung von kleinen bis großformatigen Haut- und Flügelpaneelen.

Mit dem IPAC werden kürzeste Zykluszeiten bei gleichzeitig hervorragender Bauteilqualität erreicht. Das hochgradig anpassungsfähige System kann mit einer flexiblen Spannvorrichtung konfiguriert werden, um eine hohe Werkstückflexibilität sowie eine einfache Integration in den Produktionsprozess zu ermöglichen.

Die kompakte Bauweise des IPAC und die anpassbare Stationsanordnung ermöglichen eine effiziente Nutzung der wertvollen Produktionsfläche und halten die Investitionen in die Gebäudeinfrastruktur auf einem Minimum. Das Werkstück kann sowohl vertikal als auch horizontal geladen werden. Mit mehr als 50 Installationen weltweit hat sich das System in der Produktion bestens bewährt.

Technische Daten

Nietmaschine

- Leistung: bis zu 21 Nieten/Min.

- Bohrerdrehzahl: 50 - 18.000 U/min

- Wiederholbarkeit des Senkers: ± 0,0006" (± 0,015 mm)

- Durchmesser des Befestigungselements: 4/32" - 8/32" (3,2 mm - 6,4 mm)

- Spannkraft: 110 - 600 lbs (50 - 267 daN)

- Bohrspindelvorschub: bis zu 300"/min (7.620 mm/min)

- Material: Aluminium/Titan/Verbundwerkstoff

- Optional 10/32" (7,9 mm)

- Aufprallkraft: bis zu 8.000 daN (18.000 lbs)

Positionierungssystem

- Linearachsen X, Y, Z Positioniergenauigkeit Linearachse ± 0,2 mm

- Drehachsen A, B C Positioniergenauigkeit Drehachse ± 60 Bogensek.

Besondere Merkmale

- Vollelektrisches Befestigungssystem

- Hochgeschwindigkeits-Werkzeugwechsler für Bohrfutter und Oberambosse

- Hochgeschwindigkeits-/Präzisionsbohrspindel

- Sensorisches System für: Abstand, Normalität, Tack-Rivet und Kantenerkennung,

Senkungstiefe, Höhe des Schraubenkopfes, Lochdurchmesser, Dichtmittel - Automatisches Zuführsystem für Befestigungsmittel

- Ergonomisches Offline-Programmiersystem (SOUL OLPS) inkl. Virtual Twin-Integration, Simulation und Produktionsoptimierungs-Tools

- Integrierte hochmoderne Mensch-Maschine-Schnittstelle (SCORE) inkl. 3D-Werkstück-Fertigungsberichte

- Optionale Geschossverschlüsse

- Optionaler Einbau der Manschette

- Optionaler automatischer Unterwerkzeugwechsler

IPAC-Produktinformation

Möchten Sie mehr über unser Produkt erfahren? Klicken Sie auf die Schaltfläche unten, um dieses Dokument herunterzuladen.

Hochfahren der Windturbinenproduktion mit Drehmomentsystemen - Broetje-Automation liefert automated equipment an Siemens Gamesa

- Veröffentlicht am 21. März 2024

- Fabrik der Zukunft

- Befestigen

Es wird erwartet, dass die Produktion von Windturbinen in den kommenden Jahren drastisch ansteigen wird. Um einen schnellen und zuverlässigen Produktionshochlauf vorzubereiten, unterstützt Broetje-Automation Siemens Gamesa mit automated equipment. Mit der Lieferung einer automatisierten Verschraubungsmaschine an das Werk in Cuxhaven haben die Partner einen wichtigen Meilenstein bei der Etablierung der Produktfamilie Torque Systems erreicht.

VE2E: Forschungsprojekt zur Entwicklung der Fabrik der Zukunft ein voller Erfolg

- Veröffentlicht am 11. März 2024

- Allgemein

- Montage

- Digitalisierung

- Veranstaltungen

- Fabrik der Zukunft

- Service

Es begann als vielversprechende Vision im Juli 2021 und ist nun zu einem erfolgreichen Abschluss gekommen: das Forschungsprojekt "Vertikal integrierte, nachhaltige End-to-End-Fabrik (VE2E)" zur Entwicklung einer digitalen Fabrik der Zukunft. Anfang März wurden die zukunftsweisenden Ergebnisse des Forschungsprojekts am Premium AEROTEC-Standort Varel einem breiten Publikum vorgestellt.