- Branchen

- Fabrik der Zukunft

- Produkte

- Unternehmen

- Karriere

- Kontakt

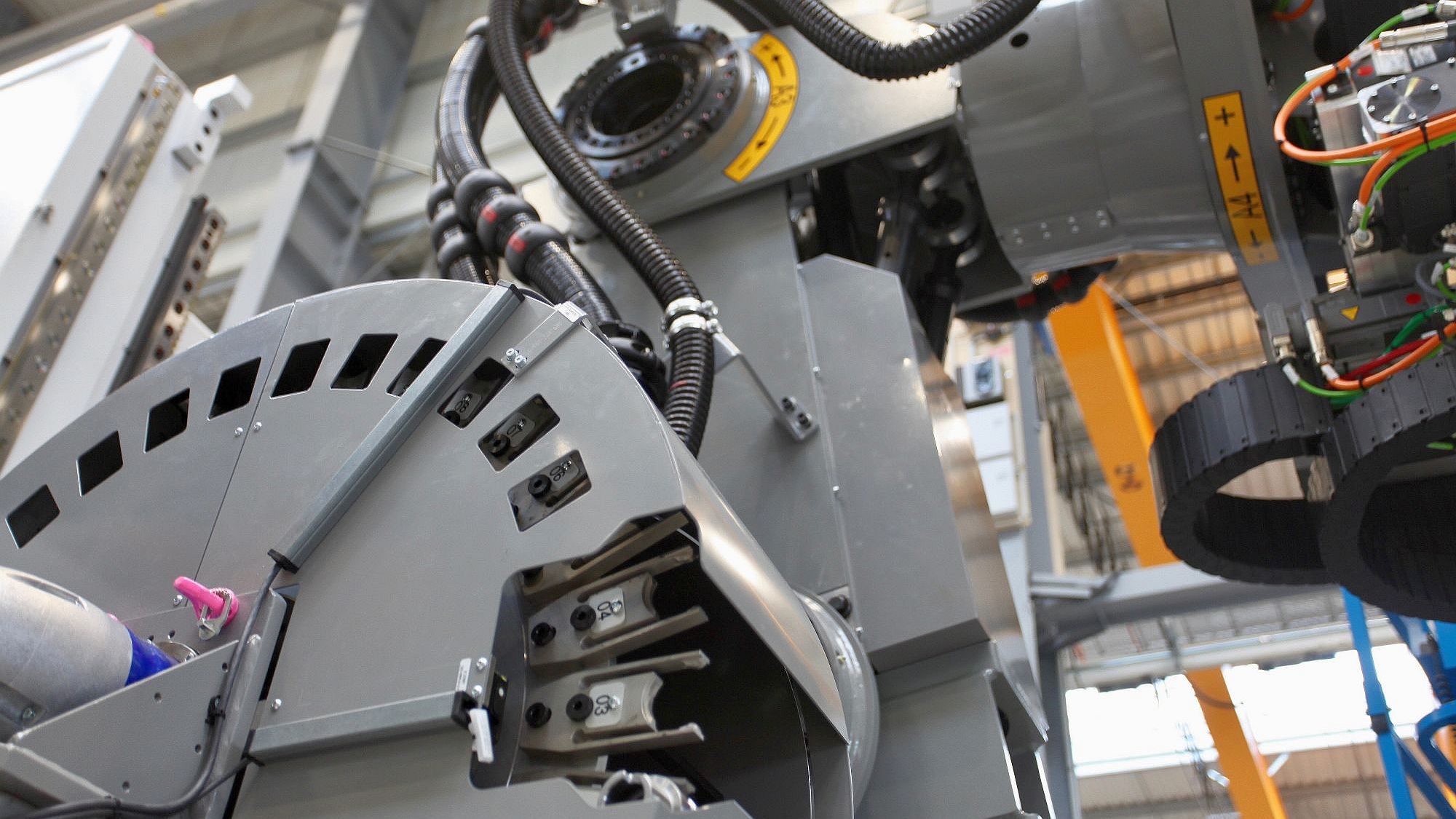

Die Power RACe (Robot Assembly Cell) ist ein hochflexibles Robotersystem, das speziell für die Anforderungen der Luft- und Raumfahrtindustrie entwickelt wurde. Es fungiert als automatisiertes Positioniersystem für die Durchführung mehrerer Prozesse in einer Maschine, wie z. B. Bohren, Nieten, Fräsen und andere Anwendungen mit hoher Präzision und hohem Kraftaufwand.

Bauteile wie Flügelkasten, Stabilisatoren, Rumpf usw. können mit dem mobilen Roboter automatisch gebohrt und genietet werden. Das System ist hoch standardisiert und basiert auf bewährten Technologien mit langfristiger Ersatzteilverfügbarkeit. Mit bis zu 50 % kürzeren Bohrzeiten und 40 % höherer Gesamtleistung ist die Power RACe das ideale System zur Automatisierung komplexer industrieller Fertigungsprozesse - auch für Programme mit geringeren Stückzahlen geeignet.

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Technische Daten

Bohrer Endeffektor

- Bohrer-Drehzahl: max. 24.000 U/min

- Bohrspindelvorschub: bis zu 197"/min / 5.000 mm/min

- Bohrerdurchmesser: bis zu 5/8" / 15,90 mm

- Wiederholbarkeit des Senkers: ± 0,0006"/ ± 0,015 mm

- Spannkraft: 110 - 600 lbs / 50 - 270 daN

- Qualität der Löcher: bis zu H7

Positionierungssystem

- Positioniergenauigkeit Linearachse: ±0,004"/ ±0,1 mm

- Positioniergenauigkeit 3D: ±0,012" / ±0,3 mm

- Positionierwiederholgenauigkeit 3D: ISO9283 Wert ±0,002" / ±0,06mm

- Arbeitsbereich: 4m x 5m x 1,5m

- Doppellager und Master-Slave-Antriebsstränge für höchste Steifigkeit und minimales Spiel

Besondere Merkmale

- Standardisierter Antriebsstrang und Steuerung

- Höhere Steifigkeit durch optimiertes Maschinendesign

- Maximale Flexibilität, keine Beschränkung auf nur ein Werkstück oder einen Arbeitsplatz

- Hochgeschwindigkeits-Präzisionsbohrspindel und Werkzeugwechsler (bis zu 30 Plätze)

- Wahlweise bewegliche Plattform mit selbstfahrenden, omnidirektionalen Rädern, stationäre Ausführung oder Schienensystem

- Integrierte automatische Hebe-, Prüflingshalte- und Sensorkalibrierungsfunktion

- Sensorsysteme für Abstand, Normalität, Werkstücknullpunkt, Heftnietenerkennung, Senkungstiefe, Befestigungskopfhöhe, Lochdurchmesser, Dichtmittel

- Beobachtung der kartesischen Sicherheitszonen

- Lageregelung mit direkten Messsystemen

- BA Lube modernes Schmiersystem

- Vibrationsbohren

Power RACe Informationen zum Produkt

Möchten Sie mehr über unser Produkt erfahren? Klicken Sie auf die Schaltfläche unten, um dieses Dokument herunterzuladen.

Hochfahren der Windturbinenproduktion mit Drehmomentsystemen - Broetje-Automation liefert automated equipment an Siemens Gamesa

- Veröffentlicht am 21. März 2024

- Fabrik der Zukunft

- Befestigen

Es wird erwartet, dass die Produktion von Windturbinen in den kommenden Jahren drastisch ansteigen wird. Um einen schnellen und zuverlässigen Produktionshochlauf vorzubereiten, unterstützt Broetje-Automation Siemens Gamesa mit automated equipment. Mit der Lieferung einer automatisierten Verschraubungsmaschine an das Werk in Cuxhaven haben die Partner einen wichtigen Meilenstein bei der Etablierung der Produktfamilie Torque Systems erreicht.

Rückenwind für die Energiewende - Broetje-Automation zeigt innovative Ansätze für die Industrialisierung der Turbinenproduktion

- Veröffentlicht am 12. September 2023

- Fabrik der Zukunft

- Befestigen

Broetje-Automation hat die Grenzen des Machbaren in der Automatisierungstechnik immer weiter hinausgeschoben und liefert hochmoderne Lösungen, die Produktivität, Effizienz und Sicherheit verbessern. Heutzutage wird dieses Wissen auch bei der Herstellung und Montage von Windkraftanlagen eingesetzt. Mit seinem Engagement für Nachhaltigkeit und seinem Fokus auf Kundenorientierung präsentiert das Unternehmen auf der Husum Wind Expo vom 12. bis 15. September seine neuesten Innovationen und nutzt die Messe, um mit den Akteuren der Branche in Kontakt treten.