- Industries

- L'usine du futur

- Produits

- Entreprise

- Carrière

- Contact

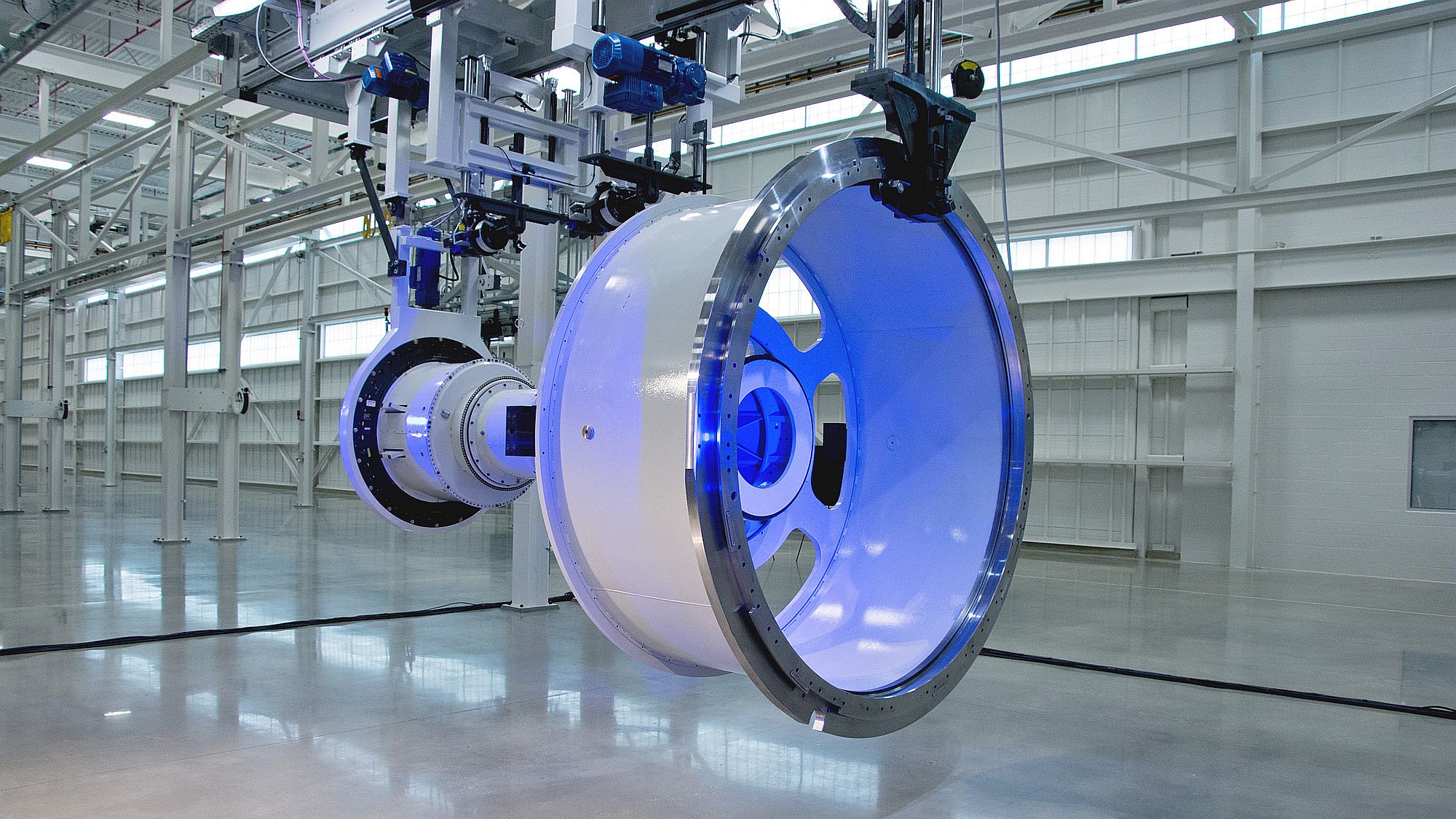

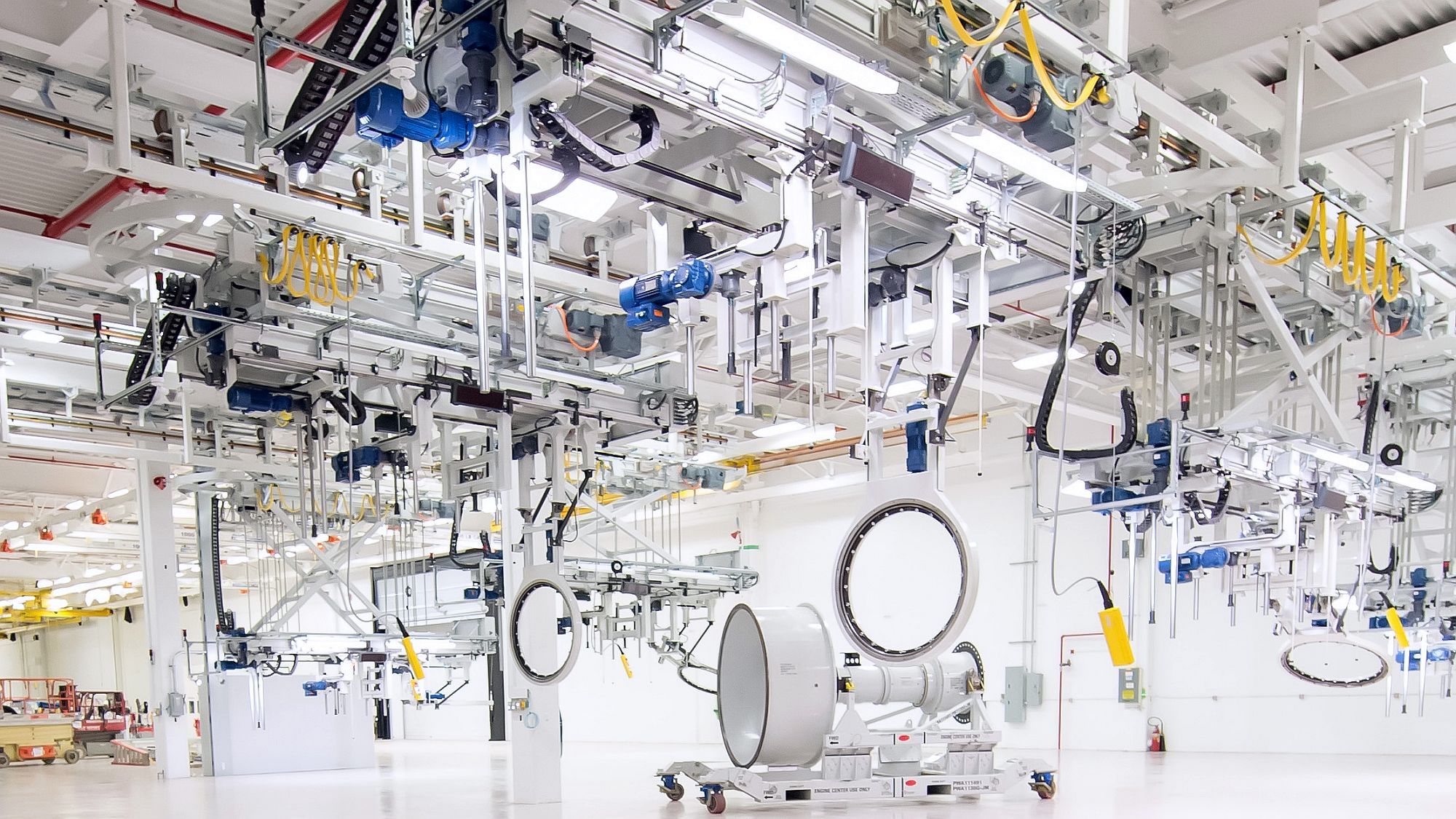

FastPlant est un système de transport modulaire et rentable pour les lignes d'assemblage qui permet d'augmenter les taux de production dans les concepts de lignes mobiles ou pulsées. Il est largement utilisé dans le secteur aérospatial pour l'assemblage d'avions, de sections ou de moteurs. Le système est conçu pour permettre des concepts de production sur sol propre. FastPlant possède une unité de levage pour garantir des niveaux de travail ergonomiques pour les travailleurs. Des adaptateurs de produits spécifiques peuvent être fixés. Le logiciel et le système de surveillance spécialement développés contrôlent le flux de production et rapportent les données réelles du produit ainsi que l'historique des défaillances. Le système modulaire est très flexible et peut être facilement étendu ou déplacé. Les modules standardisés peuvent intégrer des connexions de médias, d'énergie et de données (si le processus l'exige).

Données techniques

Transporteur

- Poids de levage total : max. 5 500 kg (12 200 lbs)

- Dimensions : 2x 4 x 2 m (6x12x6 ft)

- Course verticale : 2,1 m (82,5'') Précision de rotation : ±0,5 degrés

- Vitesse de déplacement : 1-10 m/min (3-30 ft/min)

- Précision du positionnement : ±2 mm (±0,080'')

- Charge utile : 3 500 kg (7 714 lbs)

- Course de levage : 2 000 mm

Unité de rotation

- Plage de rotation : ±360°.

- Vitesse de rotation : max 720°/min

- Précision de rotation : ±0,5 degrés

- Capacité anti-vibration pour protéger les pièces à usiner

Caractéristiques spéciales

Production Évolutivité des volumes

- Unités modulaires simples

- Outils de simulation pour évaluer les variations/alternatives

- Capacité de démontage et de déplacement

Flexibilité des produits et des lieux

- Simplicité d'extension, de raccourcissement ou de reconfiguration du système

- Supports multi-programmables (mouvement et séquence)

- Unités autoportantes, pas de fosses, pas de fixation à la structure du bâtiment

- Processus et débit

- Flux de matériel défini, y compris protection anticollision

- Réduction des délais d'exécution et des encours de production

- Amélioration de l'organisation du lieu de travail (outils)

- Grande précision de positionnement

Ergonomie

- Un plancher ouvert pour l'accessibilité des produits

- Ajustement multidimensionnel du produit (hauteur, rotation)

Système de convoyeur aérien Information sur les produits

Téléchargez notre fiche produit pour plus d'informations sur le système de convoyage.

L'avenir de la production d'éoliennes - Broetje-Automation présente ses solutions d'automatisation au Forum de partenariat IPF Offshort à la Nouvelle-Orléans

- Publié le 26 avril 2024

- Assemblée

- Entreprise

- L'usine du futur

- Fixation

Les derniers développements dans le secteur de l'énergie éolienne offshore et de l'hydrogène vert ont été discutés lors de l'IPF Offshore Partnering Forum qui s'est tenu du 23 au 25 avril à la Nouvelle-Orléans. Sous l'égide de l'association allemande de l'industrie éolienne et de l'hydrogène WAB e.V., Broetje-Automation a présenté des solutions innovantes pour l'usine du futur destinée à la production d'éoliennes.

Représenté par le ministère fédéral de l'économie et de la protection du climat, en coopération avec le comité de la foire commerciale de l'économie allemande, le pavillon allemand a rassemblé un large éventail de compétences de nombreuses entreprises tout au long de la chaîne de valeur de l'énergie éolienne. "Plus forts ensemble", telle était la devise et le programme du WAB pour ces trois jours de réseautage !

Accroissement de la production d'éoliennes grâce aux systèmes de couple - Broetje-Automation livre automated equipment à Siemens Gamesa

- Publié le 21 mars 2024

- L'usine du futur

- Fixation

La production d'éoliennes devrait augmenter considérablement dans les années à venir. Pour préparer une montée en puissance rapide et fiable de la production, Broetje-Automation soutient Siemens Gamesa avec automated equipment. Avec la livraison d'une machine automatisée de fixation de boulons à l'usine de Cuxhaven, les partenaires ont franchi une étape importante dans l'établissement de la famille de produits Torque Systems.